Nasıl yapılır ?

Peynir Üretimi

Dünya çapında üretilen birçok peynir için inek sütü kullanılmaktadır, bununla beraber, keçi ve koyun sütü gibi diğer hayvanların sütleri de kullanılabilmektedir. (Yarı-) Endüstriyel peynir yapımında kullanılan süt Avrupa’da katı bir şekilde kontrol edilmektedir. Peynirlerin büyük bir kısmı ısıl işleme tabi tutulmuş veya pastörize edilmiş sütlerden (tam yağlı, az yağlı veya yağsız da olmak üzere) elde edilmektedir. Eğer pastörize edilmemiş süt kullanılmış ise, peynir 4°C’nin altında en az 60 gün olgunlaştırılmalıdır ki patojen organizmalara karşı güvenlik sağlanabilsin. Süt için pastörizasyon gereksinimleri her bir ülkede özel peynir çeşitleri için başka şekilde düzenlenmektedir.

Peynir yapımı bir çok çeşit peynir için aynı olan, birkaç başlıca aşamadan oluşmaktadır.

Peynir sütü ön işleme tabi tutulur, muhtemelen peynir çeşidine uygun bakteri kültürü eklendikten sonra ön-olgunlaştırılır ve rennet ile karıştırılır.

Rennetin enzim aktivitesi sayesinde sütün katı bir jel formu olan ve pıhtı olarak adlandırılan bir yapının oluşması için süt koagüle olur. Bu pıhtı daha sonra peynir suyunun çıkışının kolaylaşması için, bazı özel kesme araçları ile istenilen küçük küplere kesilir. Daha sonra peynir yapım işlemleri esnasında bakteriler gelişerek laktik asit oluştururlar ve pıhtı tanecikleri karıştırma ekipmanları ile mekanik bir işleme tutulur ve aynı anda da pıhtı programa göre ısıtılma işlemine tabi tutulur.

Bu üç işlemin kombine etkileri ile – bakteri gelişimi, mekanik işlem ve ısıl işlem – pıhtılaşma oluşur yani pıhtı tanelerinden peynir suyu ayrılır. Daha sonra pıhtı metal, tahta veya plastik peynir kalıplarına yerleştirilir ve bunlar da bitmiş peynirin şeklini belirler.

Peynir kendi ağırlığı ile veya daha sıklıkla kalıplara basınç uygulanarak preslenir. Pıhtı yapım işlemleri ve presleme işlemleri peynir özelliklerinin belirlenmesini sağlar. Peynirin asıl lezzeti peynirin olgunlaşması esnasında belirlenir.

Peynir yapımının farklı basamakları aşağıda tartışılmaktadır.

Pastörizasyon

Esas peynir yapımı başlamadan önce, süt genellikle üretim için en uygun koşulların sağlanması amacıyla ön işleme tabi tutulur.

Bir aydan fazla olgunlaştırılacak peynir çeşitleri genellikle pastörizasyon işlemine gereksinim duymazlar, fakat genellikle ihtiyaç duyarlar.

Olgunlaşmamış peynirler (taze peynirler) için kullanılacak sütler pastörize edilmelidirler. Bu da en az 1 ay olgunlaşma periyoduna gereksinim duyan peynir çeşitleri için bir çok ülkede pastörizasyon yapılmadığını göstermektedir.

Orijinal Emmenthal, Parmesan ve Grana gibi ekstra sert tip peynir çeşitleri için gerekli sütler lezzeti, aromayı ve peynir suyu çıkışını etkilemesinden kaçınmak için 40°C’den fazla sıcaklığa ısıtılmamalıdırlar. Bu çeşit peynirler için gerekli sütlerin normal olarak seçilmiş süt çiftliklerinden ve sürekli veteriner kontrolü olan sürülerden elde edilmesi tavsiye edilmektedir.

Pastörize edilmemiş sütten elde edilen peynirlerin daha iyi lezzete ve aromaya sahip olmasına rağmen, birçok üretici (ekstra sert peynir üreticileri hariç) sütü pastörize eder çünkü kalitesi nadiren güvenilirdir ve üreticiler sütü pastörize etmezlerse o riski almış olacaklardır.

Pastörizasyon peynir kalitesini olumsuz etkileyecek bakterileri öldürmede yeterli olmalıdır, örneğin erken “şişmeye” ve hoş olmayan tat oluşumuna neden olan koliformları. Genellikle 72 – 73°C için 15 – 20 saniye düzenli bir pastörizasyon işlemi uygulanır.

Bununla beraber, spor formundaki spor oluşturan mikroorganizmalar pastörizasyonda canlılığına devam ederler ve olgunlaşma işlemi esnasında ciddi problemlere neden olurlar. Bir örnek olarak Clostridium tyrobutyricum olan ve laktik asidi fermente ederek bütirik asit ve yüksek hacimde hidrojen gazı üreten mikroorganizma verilebilir. Bu hidrojen gazı peynirin tekstürünü tamamıyla yok eder (‘şişme’), bütirik asidin tatsız olduğu gerçeğinden söz edilmemektedir.

Daha şiddetli ısıl işlem bu kısmi riski azaltacaktır, fakat sütün peynir yapma özelliğinde ciddi bir zayıflama da olacaktır. Isıya dayanıklı bakterilerin azaltılmasının diğer anlamları bundan dolayı kullanmadır.

Geleneksel olarak, “şişmeleri” engellemek ve ısıya dayanıklı spor oluşturan bakterilerin (çoğunlukla Clostridium tyrobutyricum) istenmeyen lezzet oluşumunu engellemek amacıyla, peynir sütüne daha önceden bazı kimyasallar eklenir. En sık kullanılan kimyasal sodyum nitrattır (NaNO3), fakat Emmenthal peynir üretiminde hidrojen peroksit (H2O2) de kullanılmaktadır. Bununla beraber, kimyasalların kullanımının eleştirilmesinin yanı sıra, istenmeyen mikroorganizmaların sayılarının azaltılması anlamında da benimsenmiştir, kısmi olarak da bazı ülkelerde kimyasal inhibitör kullanılması yasaklanmıştır.

Starter kültürler

Starter kültürler peynir yapımında çok önemli bir faktördür; birçok görevi yerine getirmektedir.

Peynir yapımında başlıca iki çeşit kültür kullanılmaktadır:

– mezofilik kültürler, optimum 20 ve 40°C arasında gelişirler

ve

– termofilik kültürler, 45°C’ye kadar gelişirler.

En yaygın kullanılan kültürler karışık suşlu kültürlerdir ve burada mezofilik ve termofilik bakterilerin iki veya daha fazla suşları mevcuttur ve sembiyoz oluştururlar yani karşılıklı fayda oluştururlar. Bu kültürler sadece laktik asit üretmeyip aynı zamanda aroma bileşenleri ve CO2 de oluştururlar. Karbondioksit yuvarlak gözenekli ve taneli tip peynirlerde delik oluşturmak için gereklidir. Örnekler arasında mezofilik kültürlerden Gouda, Manchego ve Tilsiter ve termofilik kültürlerden Emmenthal ve Gruyère peynirleri vardır.

Tek-suşlu kültürler, amaç asit oluşturmak ve protein ayrışımına katkı da bulunmak olduğunda kullanılmaktadır örneğin Cheddar ve ilgili tip peynirlerde.

Starter kültürlerin başlıca üç özelliği peynir yapımında önemlidir,

– laktik asit oluşturma kabiliyeti

– proteinleri ayrıştırma kabiliyeti ve, uygulanabilir olduğu zaman,

– karbondioksit oluşturma (CO2) kabiliyeti.

Kültürün başlıca görevi kesilmiş sütte asit oluşturmaktır.

Süt pıhtılaştığı zaman, bakteri hücreleri pıhtı içersinde konsantre hale gelirler ve böylece peynirde de konsantre hale gelirler.

Pıhtılaşmaya yardım ettiği için önemli olan asit oluşumu pH’yı düşürür (pıhtının kasılması peynir suyunun uzaklaşması ile beraberdir).

Ayrıca kalsiyum ve fosfor tuzları serbest bırakılır, bunlar da peynirin kıvamını etkiler ve pıhtının sıkılığının artmasına yardımcı olur.

Asit oluşturan bakterilerin yerine getirdiği diğer bir önemli fonksiyon da laktoza ihtiyaç duyan veya laktik aside karşı dayanıksız olan pastörizasyonda canlılığını sürdüren veya tekrar kontamine eden bakterilerin gelişiminin engellenmesidir.

Laktik asit oluşumu peynirdeki (yumuşak peynirler hariç) bütün laktoz fermente edildiğinde sona erer. Laktik asit fermantasyonu normal olarak hızlı bir işlemdir. Cheddar gibi bazı tip peynirlerde, laktik asit oluşumu peynir preslenmeden önce tamamlanmalıdır ve diğer tip peynirlerde ise bir hafta içinde laktik asit oluşumu tamamlanmalıdır.

Eğer starter kültür CO2-oluşturan bakteri de içerirse, sitrik asit fermente eden bakterilerin aktivitesi ile karbondioksit oluşumu ile beraber pıhtı asitleşir. CO2oluşturma kabiliyetine sahip karışık suşlar yuvarlak delikli/gözenekli veya düzensiz şekilli gözeneklere sahip peynir çeşitleri için son derece gereklidir. Gelişmiş gaz başta peynirin su fazında çözünür; daha sonra çözelti doygun hale geçtiğinde, gaz serbest bırakılır ve gözenekler oluşur.

Sert ve belirli yarı-sert peynirlerde olgunlaşma işlemi sütteki orijinal ve kültürdeki bakterilerin enzimleri ile beraber rennet enziminin kombine proteolitik etkileri proteinlerin ayrışmasına neden olur.

Pıhtı oluşmadan önceki diğer katkılar

Kalsiyum klorür (CaCl2)

Eğer süt peynir yapımı için zayıf kalitede ise pıhtı yumuşak olacaktır. Bu da kazeinde ağır kayıplara ve yağ da kayıplara neden olmasının yanında zayıf pıhtılaşmaya neden olur.

Sabit bir pıhtılaşma süresi ve yeterli sıkılıkta pıhtı elde etmek amacıyla normalde her 100 kg süt için 5 – 20 gram kalsiyum klorür yeterli olacaktır. Aşırı kalsiyum klorür ilavesi pıhtının çok sert olmasına böylece kesiminin zor olmasına neden olur.

Az-yağlı peynir üretimi için, eğer yasal olarak izin verilmişse, kalsiyum klorür eklenmeden önce genellikle 10 – 20 g/kg disodyum fosfat (Na2PO4) ilave edilebilir. Bu da kolloidal kalsiyum fosfat (Ca3(PO4)2) oluşumuna bağlı olarak pıhtının elastikiyetini artırır. Kalsiyum fosfat pıhtı içersinde tutulmuş süt yağ globüllerine benzer etkiye sahiptir.

Karbondioksit (CO2 )

CO 2 ilavesi peynir sütünün kalitesinin artırılması için bir metottur. Karbondioksit sütte normal olarak bulunur fakat işlem esnasında büyük kısmı kaybolur. Yapay yollarla karbondioksit ilavesi sütün pH’sını düşürür: orijinal pH normalde 0.1 ila 0.3 birim düşürülür. Bu da daha sonra daha kısa pıhtı oluşum zamanıyla sonuçlanır. Bu etkiden de daha az miktarda rennet ile aynı pıhtılaşma süresi elde edilmesinde faydalanılır.

Güherçile (NaNO3 veya KNO3)

Eğer peynire işlenecek süt bütirik asit bakterileri (Clostridia) ve/veya koliform bakterileri içeriyorsa fermantasyon problemleri gelişir.

Güherçile (sodyum veya potasyum nitrat) bu bakterileri engellemek amacıyla kullanılır, fakat dozajı süt kompozisyonuna ve peynir çeşidi için işlemlere bağlı olarak doğru bir şekilde belirlenmelidir, yani çok fazla güherçile starterlerin de gelişiminin engellenmesine neden olacaktır. Aşırı dozda güherçile peynirin olgunlaşmasını etkileyebilir ve hatta olgunlaşma işleminin durmasına bile neden olabilir.

Yüksek miktarlarda güherçile peynirin renginin bozulmasına, kırmızımsı çubukların oluşmasına ve pis tadın oluşmasına neden olabilir. Güherçilenin izin verilen maksimum değeri 100 kg süt için 30 gram güherçiledir.

Son on yıl içersinde tıbbi yönden dolayı güherçile sorgulanmıştır ve bazı ülkelerde de yasaklanmıştır.

Renklendiriciler

Peynirin rengi büyük çapta süt yağının rengi ve maruz kaldığı mevsimsel değişiklikler ile belirlenmektedir. Karoten ve doğal bir anatto boyası olan orleana gibi boyalar eğer ülkelerde izin verilmişse bu tür mevsimsel değişiklikler düzeltilebilir.

Yeşil klorofil (karşıt boya) da kullanılmaktadır örneğin mavi damarlı peynirler için “solgun” bir mavi küf rengi elde etmek için kullanılır.

Rennet

Cottage peynirleri ve quarg gibi taze tip peynirler hariç, süt başlıca laktik asit sayesinde pıhtılaşır, bütün peynir üretimleri rennet veya benzer enzimlerin aktiviteleri ile oluşan pıhtıya bağlıdır.

Peynir yapımında kazeinin pıhtılaşması başlıca işlemdir. Bu işlem genellikle rennet ile yapılır fakat diğer pretolitik enzimler de kullanılabilir, ve de kazeinin izoelektrik noktaya (pH 4.6 – 4.7) asitleştirilmesi.

Rennetteki aktif prensip, kimozin olarak adlandırılan bir enzimdir ve pıhtılaşma işlemi süte rennet ilave edildikten kısa bir süre içinde gerçekleşir. İşlemin mekanizması hakkında birçok teoriler vardır ve hatta bugün bile tam olarak anlaşılmamıştır. Bununla beraber, işlemin birkaç aşamada gerçekleştiğine dair kanıtlar vardır; bunların ayırt edilmesi için alışılmışları aşağıdaki gibidir:

– Rennet etkisi ile kazeinin parakazeine dönüşümü

– Kalsiyum iyonu varlığında parakazeinin çökelmesi

Bütün işlem, diğer faktörlerin yanı sıra sıcaklık, asitlik ve sütün kalsiyum içeriği ile yönetilmektedir. Rennet için optimum sıcaklık 40°C değerlerindedir, fakat pratikte daha düşük sıcaklıklar kullanılır, esas olarak pıhtının aşırı sert olmasından kaçınmak amacıyla.

Rennet, genç buzağıların midelerinden ekstrakte edilmektedir ve 1:10 000 ile 1:15 000 kuvvetli solüsyonlar formunda pazarlanmaktadır. Yani 1 birim rennet 10 000 – 15 000 birim sütü 35°C’de 40 dakikada pıhtılaştırır. Sığır ve domuz rennetleri de buzağı renneti ile kombinasyon halinde kullanılır (50:50, 30:70, vs.). Toz halindeki rennet normalde sıvı rennetten 10 kat daha kuvvetlidir.

Hayvan renneti için ikameler

Yaklaşık 50 yıl öncesinden hayvan renneti için ikameler araştırılmaya başlanmıştır. İlk olarak bu iş Hindistan ve İsrail’de vejetaryenlerin hayvan rennetinden elde edilmiş peynirleri reddetmesi üzerine yapılmıştır. Müslüman çevrelerde, domuz rennet kullanımı sorunun dışındadır, bu da yeterli ikameler bulmak için önemli sebeplerdir. Son yıllarda ikame ürünlere olan ilgi iyi kalitedeki hayvan renneti eksikliği sebebiyle dünya çapında daha da yaygınlaşmıştır.

Başlıca iki çeşit ikame pıhtılaştırıcı bulunmaktadır:

– Bitkilerden elde edilen pıhtılaştırıcı enzimler,

– Mikroorganizmalardan elde edilen pıhtılaştırıcı enzimler.

Araştırmalar göstermiştir ki bitki enzimlerinden elde edilen preperatların pıhtılaştırma kabiliyeti iyidir. Bir dezavantajı ise depolama esnasında acı bir tat oluşmasıdır.

Çeşitli bakteri ve küfler araştırılmış ve üretilen pıhtılaştırıcı enzimler çeşitli ticari isimler altında bilinmektedir. Son zamanlarda DNA teknolojisinden faydalanılmaktadır ve buzağı renneti ile özdeş özelliklere sahip olan bir DNA renneti şuan güvenlik onaylama bakımından tamamen test edilmektedir.

|

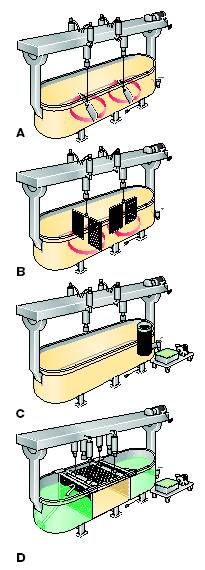

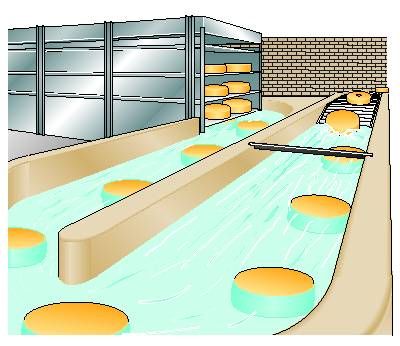

Farklı aşamalardaki geleneksel peynir teknelerinin örneği:

A : karıştırma esnasında B : kesme esnasında C : peynir suyu boşaltım esnasında D : presleme esnasında Kaynak : Dairy Processing Handbook, Tetrapak İsveç |

Pıhtının kesilmesi

Rennetleme veya pıhtılaşma süresi genelde yaklaşık 30 dakikadır. Pıhtı kesilmeden önce, peynir suyu uzaklaştırma kalitesini saptamak amacıyla normalde basit bir test uygulanır. Tipik olarak, pıhtılaşan süt yüzeyine bir bıçak saplanır ve daha sonra yeterli kırılma gözlenene kadar yukarı doğru yavaşça hareket ettirilir. Cam gibi keskin yarık elde edilir edilmez pıhtının kesim için hazır olduğu göz önüne alınır. Kesme işlemi peynir çeşidine göre 3 – 15 mm ebatlarında tanelere kibarca kırılır. İyi bir kesme işlemi ile peynirdeki nem içeriği azaltılmış olur.

Ön-karıştırma

Kesme işleminin hemen ardından, pıhtının mekanik işlemlere karşı hassas olmasından dolayı karıştırma işlemi nazikçe yapılmalıdır. Aynı zamanda tanelerin peynir suyunda asılı kalmasını sağlamak amacıyla da yeterli hızda olmalıdır. Pıhtının tekne dibinde çökmesi kümeler oluşumuna neden olur. Bu karıştırma mekanizmasında gerginlik yapar, bu nedenle karıştırma çok güçlü yapılmalıdır. Az yağlı peynirlerin pıhtılarının teknenin dibine batma eğilimi vardır, bu da demek oluyor ki bu tip peynirler tam yağlı peynirlerin pıhtılarına göre daha şiddetli bir şekilde karıştırmalıdır. Kümeler, peynir suyu ile kazein kaybına neden olmasının yanı sıra peynirin tekstürünü etkileyebilir.

Peynir suyunun ön-boşaltılması

Gouda ve Edam gibi bazı tip peynirler için, büyük miktarlardaki peynir suyundan taneciklerin kurtarılması istenilen bir şeydir, böylece pıhtı ve peynir suyu karışımına direkt sıcak su ilavesi ile ısı elde edilebilir, böylece laktoz içeriğini de düşürmüş olur. Bazı üreticiler de pıhtının indirek ısıtılması için gerekli enerji tüketimini azaltmak amacıyla peynir suyunu uzaklaştırırlar. Her bir ayrı tip peynir için aynı miktarda peynir suyu – normalde %35 civarındadır, bazen de parti hacminin %50′si kadar çok – her seferinde uzaklaştırılması önemlidir.

Isıtma/pişirme/haşlama

Peynir yapımında ısıl işlem, boyutu düzenleme ve pıhtının asitliğini ayarlamak amacıyla gereklidir. Asit üreten bakterilerin gelişmesi ısı ile sınırlandırılır ve böylece laktik asit üretimi düzenlenmiş olur. Bakteriyolojik etkisinin yanı sıra peynir suyunun uzaklaşmasına refakat eden ısı pıhtının kaynaşmasını da destekler.

Peynirin çeşidine bağlı olarak, ısıtma aşağıdaki yollarla yapılabilir:

• Tekne/tank ceketinden sadece buhar ile.

• Ceketten buhar ile beraber pıhtı /peynir suyu karışımına sıcak su ilavesi ile.

• Pıhtı/peynir suyu karışımına sadece sıcak su ilavesi ile.

Isıtmanın süre ve sıcaklık programı ısıtma metodu ve peynir çeşidi ile belirlenmektedir. 40°C’nin üstündeki sıcaklıklarda ısıtma, bazen de pişirme olarak adlandırılır, normalde iki aşamada gerçekleşir. 37 – 38°C’lerde mezofilik laktik asit bakterilerinin aktiviteleri yavaşlar ve ısıtma işlemine asitliği kontrol etmek amacıyla ara verilir, daha sonra ısıtma işlemine istenilen sıcaklığa gelinceye kadar devam edilir. 44°C’nin üstündeki sıcaklıklarda mezofilik bakterilerin aktivitesine tamamıyla son verilir ve eğer 52°C’de 10 ile 20 dakika arasında tutulursa bu bakteriler ölür.

44 ° C’nin üstündeki ısıtma işlemleri haşlama olarak adlandırılır. Emmenthal, Gruyère, Parmesan ve Grana gibi bazı tip peynirler 50-56°C gibi yüksek sıcaklıklarda haşlanır. Sadece ısıya en dirençli laktik asit oluşturan bakteriler bu işlem esnasında canlılığını sürdürür. Bunlardan biri Propionibacterium freudenreichii ssp. shermanii ‘dir ve Emmenthal peynirinin özelliğinin oluşması için çok önemlidir.

Son karıştırma

Pıhtı taneciklerinin hassaslığı ısıtma ve karıştırma işlemleri ile azalır. Son karıştırma işlemi esnasında daha fazla peynir suyu uzaklaşır, bunun başlıca nedeni devamlı laktik asit oluşumu ve aynı zamanda karıştırmanın mekanik etkisidir.

Son karıştırma işleminin zamanı peynirdeki istenilen asitliğe ve nem içeriğine bağlıdır.

Peynir suyunun son olarak uzaklaştırması ve pıhtı işleme prensipleri

Pıhtının istenilen asitliği ve sıkılığı elde edilir edilmez ve üretici tarafından kontrol edilir edilmez – ve üretici tarafından kontrol edilir – kalan peynir suyu peynir çeşidine bağlı olarak çeşitli yollarla uzaklaştırılır.

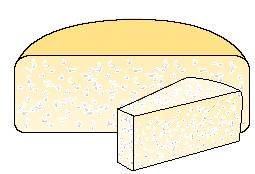

Taneli tekstürlü peynir

Peynir suyunun peynir teknesinden direk geri çekmesinin bir yolu; bu genellikle el ile çalışan açık peynir tekneleri ile kullanılır. Peynir suyu ayrıldıktan sonra, pıhtı kalıplara aktarılır. Son ürün olarak da düzensiz delikli veya gözlü, taneli tekstür olarak adlandırılan peynir elde edilir, şekil 14.12. Gözenekler başlıca LD starter kültürler olarak adlandırılan (Lactococcus lactis, Leuconostoc cremoris veLactococcus diacetylactis) geliştirilmiş bakteriler tarafından karbondioksit ile oluşturulmaktadır.

Eğer pıhtı toplanmadan ve preslenmeden önce havaya maruz bırakılırsa, pıhtı tam olarak kaynaşamayacak; ve peynir iç kısmında çok miktarda küçük hava boşluğu kalacaktır. Olgunlaşma zamanında oluşan ve serbest kalan karbondioksit bu hava boşluklarını doldurur ve genişletir. Bu yolla oluşan gözenekler düzensiz bir şekle sahip olurlar.

Peynir suyu aynı zamanda, pıhtı/peynir suyu karışımının titreyen veya dönen bir süzgeç üzerinde pompalanması ile uzaklaştırılır, burada tanecikler peynir suyundan ayrılarak direk olarak kalıplara aktarılırlar. Elde edilen peynir taneli bir tekstüre sahiptir.

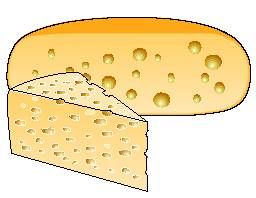

Yuvarlak-gözlü peynir

Gaz oluşturan bakteriler yukarda bahsedildiği gibi yuvarlak gözlü peynir üretiminde de kullanılmaktadır, fakat prosedürü biraz farklıdır.

Eski metotlara göre örneğin Emmenthal peynir üretimi için, pıhtı hala peynir suyu içersindeyken peynir bezlerine toplanır ve daha sonra geniş bir kalıba aktarılır. Bu da pıhtının topla ve presleme işlemi öncesinde havaya maruz kalmasını önler ve bu tip peynir için doğru tekstürü elde etmek için önemli bir faktördür.

Yuvarlak delikli/gözlü peynirlerin yapım çalışmalarında, pıhtı tanecikleri peynir suyu yüzeyinin altında toplandığı zaman, pıhtının mikroskobik boşluklar içerdiği anlaşılmıştır. Starter bakteriler bu küçük peynir suyu boşluklarında birikirler. Bakteriler gelişmeye başladığında oluşan gaz, başta sıvıda çözünür, fakat bakteri gelişmeye devam edince, yerel süper doyum meydana gelir ve küçük deliklerin oluşması ile sonuçlanır. Daha sonra, substrat eksikliğinden dolayı gaz üretimi sona erdiğinde, difüzyon en önemli proses haline gelir. Bu olay zaten geniş olan bazı delikleri genişletirken en küçük delikler yok olur. Büyük deliklerin büyümesi, yüzey gerilimi yasasıyla, küçük olanların kaybolmasıyla sonuçlanır, bu durumda büyük delikler büyümek için küçüklere göre daha az gaz basıncı alır.

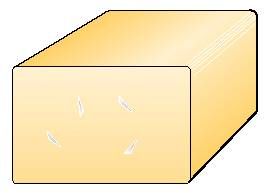

Kapalı tekstürlü peynir

Kapalı tekstürlü peynir çeşitleri, buna Cheddar tipik bir örnektir, normalde gaz oluşturan bakterileri içermeyen starter kültürlerle yapılırlar – tipik olarak Lactococcus cremonis ve Lactococcus lactis gibi tek-suşlu laktik asit oluşturan bakteriler.

Bununla beraber spesifik işleme teknikleri mekanik delik olarak adlandırılan boşlukların oluşmasıyla sonuçlanabilir. Taneli ve yuvarlak gözlü peynirlerde delikler özellik bakımından parlak bir görüntüye sahip olmasının yanı sıra, mekanik delikler ise kaba iç yüzeye sahiptirler.

Peynir suyunun asitliği yaklaşık %0.2 – 0.22 laktik aside ulaştığında (rennetlemeden yaklaşık 2 saat sonra), peynir suyu uzaklaştırılır ve pıhtı da cheddarlama olarak adlandırılan özel bir işleme tabi tutulur. Bütün peynir suyu uzaklaştırıldıktan sonra, pıhtı asitliğinin gelişmesine ve hasır işlemine bırakılır. Bu esnada, tipik olarak 2 – 2.5 saat pıhtı blok haline dönüştürülür ve bu bloklar baş aşağı döndürülüp istif edilir.

Pıhtının son işlemleri

Daha önceden anlatıldığı gibi, serbest peynir suyunun tamamının uzaklaştırılmasından sonra pıhtı çeşitli yollarla işlemlere tabi tutulur. Bu:

1 direk olarak kalıplara transfer (taneli peynirler),

2 bir blok içersinde ön-preslenir ve kalıplara yerleştirmek için daha uygun boyutlara küçültülür. (yuvarlak-gözlü peynirler), veya

3 cheddarlamaya gönderilir, küçük parçalara öğütme işlemi içeren bu son fazda kuru-tuzlama ve çemberleme yapılabilir, veya Pasta Filata tip peynir üretmek planlanıyorsa, tuzsuz olarak pişirme-germe makinesine transfer edilir.

Presleme

Kalıplamadan veya germeden sonra pıhtı son bir presleme işlemine tabi tutulur, amacı ise:

• son peynir suyu çıkışını kolaylaştırmak,

• tekstürü sağlamak,

• peynir şekli için,

• uzun olgunlaşma süreleri ile peynirler üzerinde kabuk oluşumu sağlamak amacıyla yapılır.

Presleme oranı ve uygulanan basınç her bir peynir çeşidine göre ayarlanır. Presleme işlemi en başta kademeli olmalıdır çünkü başlangıçtaki yüksek basınç yüzey tabakayı sıkıştırır ve peynirin yapısındaki nemi paketcikler halinde saklar.

Tuzlama

Peynirde, birçok gıdada olduğu gibi, tuz normalde çeşni olarak işlev yapar. Fakat tuz bazı önemli etkilere de sahiptir örneğin peynir olgunlaşması ile ilgili olan starter kültür aktivitesini ve bakteriyel işlemleri yavaşlatır. Pıhtının tuzlanması işlemi daha fazla nemin dışarı çıkmasına neden olur, bu olay ya osmotik etkiden ya da proteinler üzerindeki tuzlama etkisinden kaynaklanır. Osmotik basınç pıhtının yüzeyde emiş gücü oluşmasına benzetilebilir ve bu da nemin dışarı çıkmasına neden olur.

Bazı istisnalar hariç, peynirin tuz içeriği %0.5 – 2 arasındadır. Mavi peynir ve beyaz salamura peynir çeşitlerinde (Feta, Domiati vs.) normalde tuz içeriği %3 – 7 arasındadır.

Parakazeinatta kalsiyum sodyumla yer değiştirmesi tuzlama oluşmasına sebep olur ve bunun da peynirin kıvamı üstüne iyi etkisi vardır, peynir yumuşaklaşır. Genelde pıhtı starter ilavesinden yaklaşık 5 – 6 saat sonra 5.3 – 5.6 pH’da tuzla muamele edilir, bakteri gelişimini engelleyecek madde içermeyen süt sağlanır.

Kuru tuzlama

Kuru tuzlama insan gücü ile veya mekanik olarak yapılabilir. Tuz bir kovadan veya benzer olarak bütün peynir suyu uzaklaştırılmış lorun her yerine tarafsızca sürülebilecek kadar yeterli miktarda içeren konteynırdan insan gücüyle uygulanabilir. Tamamen dağıtım için lor 5 – 10 dakika karıştırılabilir.

Mekanik olarak tuzu lor üzerine dağıtmanın çeşitli yolları vardır. Bunlardan bir tanesi sürekli cheddarlama makinesindeki son bölümdeki geçişte cheddar tanelerindeki tuzu dozajlama gibidir.

Salamura tuzlama

Salamurada tuzlama sistemlerinin çeşitli dizaynları bulunmaktadır, oldukça kolay tekniğe sahip olmasından dolayı çok tercih edilirler. Halen daha, en sık kullanılan sistem, peyniri bir tanka salamura ile birlikte koymaktır. Tankları yaklaşık 12 – 14°C’deki soğuk odalarda bekletilmelidir.

Endüstriyel salamurada tuzlama sistemi.

Kaynak : Dairy Processing Handbook, Tetrapak İsveç

Farklı peynir çeşitlerinin tuz içeriği

% tuz

- Cottage peynir 0.25 – 1.0

- Emmenthal 0.4 – 1.2

- Gouda 1.5 – 2.2

- Cheddar 1.75 – 1.95

- Limburger 2.5 – 3.5

- Feta 3.5 – 7.0

- Gorgonzola 3.5 – 5.5

- Diğer mavi peynirler 3.5 – 7.0

Peynirin olgunlaştırılması ve depolanması

Olgunlaştırma (kürleme)

Bütün peynir sütten kesildikten sonra, taze peynirden ayrı olarak, mikrobiyolojik, biyokimyasal ve fiziksel yapısında bir seri prosese tabi olur.

Bu değişiklikler hem laktozu, proteini, yağı etkiler hem de sert, yarı sert ve yumuşak tip peynir çeşitlerine göre değişen olgunlaştırma periyodunu oluştururlar. Hatırı sayılır farklılıklar bu gruplar içersinde bile oluşur.

Laktoz parçalanması

Farklı çeşit peynir yapmak için geliştirilen teknikler her zaman laktik asit bakterilerinin gelişimini ve aktivitelerini kontrol etmek ve düzenleme yönünde idare edilir. Bu yolla hem laktozun fermantasyonun derecesini hem de hızını aynı anda etkilemek mümkündür. Daha önceden belirtildiği gibi Cheddar yapma işleminde, pıhtı çemberleme yapılmadan önce laktoz zaten fermente olur. Diğer çeşit peynirlerden alakalı olduğu kadar, laktoz fermantasyonu kontrol edilmelidir, bu kontrol işleminde şu göz önüne alınmalıdır; çoğu parçalanma peynirin preslenmesi sırasında ve depolamanın ilk haftasında ve beklide ilk iki haftasında gerçekleşir.

Üretilen laktik asit sütün bileşenleri tamponlanarak ve çoğu pıhtı içersinde olarak nötralize edilir. Böylece laktik asit tamamlanmış peynirde laktat formunda bulunur. Daha sonra ki aşamalarda, laktatlar propiyonik asit bakterileri için uygun bir substrat sağlarlar ve bu da Emmenthal, Gruyère ve benzer çeşit peynirler için önemli bir mikrobiyolojik floradır.

Propiyonik asit ve asetik asit yanında, hatırı sayılır miktarda karbondioksit oluşur, bu da yukarda bahsedilen tip peynirlerde büyük gözeneklerin oluşmasının direk nedenidir.

Laktatlar aynı zamanda bütirik asit bakterileri tarafından parçalanabilir, eğer ortam, fermantasyon için elverişli ise bazı uçucu yağ asitleri ve karbondioksit ilavesi ile hidrojen oluşur. Bu yanlış fermantasyon son aşamaya kadar devam eder ve hidrojen gerçekten peynirin infilak etmesine neden olur.

Laktozun fermantasyonu laktik asit bakterilerinde bulunan laktaz enzimi ile olur.

Protein parçalanması

Özellikle sert peynirlerin olgunlaşması, en başta proteinin parçalanması ile tanımlanır. Proteinin parçalanma derecesi hatırı sayılır bir miktara kadar, peynirin kalitesini, kıvamını ve tadını etkiler. Proteinin parçalanması aşağıdaki enzim sistemleri ile olmaktadır.

• rennet

• mikroorganizmalar

• plasmin, protein parçalayan enzim

Rennetin tek etkisi parakazein molekülünü polipeptitlere parçalamasıdır. İlk atak rennet ile olur, bununla beraber, bakteriyel enzimlerin hareketiyle oldukça hızlı bir kazein parçalanmasını olanaklı kılar. Bu durum bu enzimlerin kazein moleküllerine direkt olarak saldırmasını sağlar. Emmenthal ve Parmesan peynirleri gibi yüksek pişirme sıcaklıklı peynirlerde bu ilk saldırıda plasmin aktivitesi rol alır.

Tilsiter ve Limburger gibi yarı-yumuşak peynirlerde, iki olgunlaşma işlemleri her birine paralel olarak devam eder, yani, sert rennet peynirin normal olgunlaşmasıdır ve olgunlaşmayı yüzeye de yayar. Daha sonra işlemde protein parçalanması en son amonyak oluşana kadar devam eder ve bu yayma bakterilerinin güçlü proteolitik aktivitesi sonucunda oluşur.

Depolama

Depolama işleminin amacı peynirin olgunlaşma süresindeki gerekli dış ortamı mümkün olduğunca kontrol edebilmektir. Her bir tip peynirler için, olgunlaşmanın çeşitli amaçlarına göre farklı depolama odalarında, özel bir sıcaklık ve bağıl nem ayarlaması yapılmak zorundadır.

Depolama odalarında farklı tip peynirler farklı sıcaklık ve bağıl neme (RH) ihtiyaç duyarlar. İklimsel koşullar, olgunlaşma derecesi, ağırlık kaybı, kabuk oluşumu ve yüzey florasının gelişmesi (Tilsiter, Romadur ve diğerleri) için diğer bir deyişle peynirin toplam özellikleri için son derece önemlidir.

Genellikle sert ve yarı-sert tip peynirler gibi kabuklu peynirler bir plastik emülsiyonu veya parafin veya vaks kaplama ile kaplanabilirler. Kabuksuz peynirler plastik film veya shrinklenebilir plastik torbalarla kaplanabilirler.

- Cheddar familyasına ait peynirler sıklıkla 4 – 8°C gibi düşük sıcaklıklarda ve %80′den düşük bağıl nemlerde plastik film veya torba ile ambalajlanmış ve karton veya odun kasalarda paketlenmiş halde depoya taşınmaları gerekmektedir. Olgunlaşma süresi çeşitli tüketicilerin tercihlerini karşılamak amacıyla birkaç aydan 8 – 10 aya kadar değişiklik gösterir.

- Emmenthal gibi peynirler “yeşil” peynir odalarında 8 – 12°C’de 3 – 4 hafta depolanmalıdır, buna takiben “fermantasyon” odalarında 22 – 25°C’de 6 – 7 hafta depolanmalıdırlar. Daha sonra olgunlaşma depolarında 8 – 12°C’de birkaç ay depolanır. Bütün odalarda normalde bağıl nem %85 – 90′dir.

- Tilsiter, Havarti ve diğerleri gibi sürülebilir çeşit peynirler fermantasyon odalarında 14 – 16 °C’de 2 hafta yaklaşık %90 bağıl nemde, bu sırada yüzey tuz solüsyonuyla karıştırılmış özel kültürlü smear ile smearlanır. İstenilen yüzeyde bir smear katmanı oluştuğunda, normal olarak peynirler 10 -12 °C’de ve %90 bağıl nemdeki odalarda 2 – 3 hafta durmak için transfer edilir.

- Gouda gibi peynirler “yeşil” odalarda 10 – 12 °C’de ve %75 bağıl nemde birkaç hafta depolanırlar. Daha sonra bu 3 – 4 haftalık bir olgunlaşma periyodundan sonra 12 -18 °C’de %75 -80 bağıl nemde depolanırlar. Son olarak da peynir 10 – 12 C ve %75 bağıl nemde depolama odalarına transfer edilir ve böylece son ürün özellikleri gelişir.

Aynı grup içersindeki farklı cins peynirler için sıcaklık ve bağıl nem değerleri değişkenlik gösterir.